Современная металлообработка была бы невозможна без сварки. Но где и когда возникла сварка? Кто изобрел сварку и как она изменилась с течением времени? Современная металлообработка была бы невозможна без сварки. Но где и когда возникла сварка? Кто изобрел сварку и как она изменилась с течением времени?

Важность сварочного процесса

Сварка – процесс металлообработки, зародившийся в глубокой древности и развивавшийся на протяжении веков, дошедший до наших дней.

Ошибочно это можно принять как должное. Автомобили, на которых мы ездим, здания, в которых мы работаем, и приборы, которыми мы пользуемся каждый день, — все они скреплены между собой тем или иным типом сварки.

Можете ли вы представить мир без сварки? Примерно 195 000 лет люди использовали только палки, камни и кости животных. На самом деле найти металл в пригодном для использования виде было редкостью и рассматривалось как божественный дар.

Все изменилось около 5000 г. до н.э., когда первые цивилизации открыли и начали использовать металлы. Исторически фигура кузнеца родилась для того, чтобы сплавлять куски металла вместе, и технически сварка основана на этом принципе: соединении разных кусков металла. Этот первый вид сварки, чрезвычайно обременительный и неточный, получил название кузнечная сварка.

Рождение современной сварки

Первые упоминания слова «сварка» были найдены в некоторых рукописях итальянского ювелира Бенвенуто Челлини (16 век), в которых он описывал процесс пайки серебра и меди.

В XIX веке методы сварки быстро развивались благодаря промышленной революции: заводы требовали более совершенных видов сварки, были разработаны инновационные технологии. Появились доменные печи и использование кислорода.

Однако, чтобы говорить о сварке в том виде, в каком мы ее знаем сегодня, нам придется подождать до XIX века. Первая газовая сварка была изобретена в конце 19 века, а электрическая сварка стала доступной в 20 веке.

Сварка в индустриальную эпоху

В 1836 году сэр Эдмунд Дэви открыл ацетилен, а сэр Хамфри Дэви создал первую электрическую дугу: дугу, в которой использовалась батарея, помещенная между двумя угольными электродами.

Тем не менее, только в последние десятилетия века в сварке были применены важные разработки:

- 1877, США – Изобретение электросварки. Элиху Томпсон изобрел электродную сварку — первую систему сварки, использующую электричество. Свариваемые детали зажимались между двумя медными электродами, нагреваемыми прохождением электрического тока. Электроды, в свою очередь, нагревали и плавили металлы в месте сварки.

- 1881, Франция – Николай Бенардос представил углеродно-дуговую сварку, первый практический метод дуговой сварки. Он также получил патенты в Великобритании (1885 г.) и США (1887 г.). Усилия Бенардоса ограничивались угольной дуговой сваркой, хотя метод также был способен сваривать железо и свинец.

Угольно-дуговая сварка (CAW) — это процесс соединения металлов, в котором используется неплавящийся угольный электрод для создания электрической дуги между электродом и свариваемыми материалами. Эта дуга давала температуру выше 3000°C, что позволяло сваривать отдельные металлы.

- 1888, Россия — Николай Славянов представил дуговую сварку плавящимися металлическими электродами, или дуговую сварку защитным металлом, второй исторический метод дуговой сварки.

Дуговая сварка защитным металлом (SMAW), также известная как ручная дуговая сварка защитным металлом (сварка MMA), дуговая сварка защитным флюсом или контактная сварка, представляет собой процесс ручной дуговой сварки, в котором для пайки используется плавящийся электрод, покрытый флюсом.

- 1890, США. В Детройте Чарльз Коффин получил первый патент США на процесс дуговой сварки с использованием металлического электрода, тем самым зафиксировав первое известное применение расплавленного металла от электрода, проходящего через дугу, для нанесения присадочного металла в соединение и создания сварной шов. Разница с дуговой сваркой Славянова? Была цель: отлить металл в форму.

Сварка в ХХ веке: эволюция сварочных технологий и применений

В 20 веке методы сварки продолжали развиваться, и процесс сварки стал пользоваться большим спросом, в том числе из-за огромных производственных потребностей в вооружениях, возникших в результате Первой и Второй мировых войн. Предприятия хотели получить сварные соединения хорошего качества, но требуемая производительность была явно выше той, которую обеспечивал электрод.

Поэтому в США начали изучать процесс с непрерывной проволокой, чтобы упростить, ускорить и улучшить процессы по сравнению с теми, которые до сих пор получались с покрытым электродом.

В этот период были разработаны некоторые процессы электродной сварки, включая точечную сварку, шовную сварку и выступающую сварку. Также были усовершенствованы газовая сварка и резка.

Хотя водород и угольный газ использовались вместе с кислородом до 1900-х годов, около 1900 года была разработана горелка, подходящая для использования ацетилена низкого давления. Так родилась ацетиленовая сварка, которая позволяла плавить металл благодаря горению ацетилена и кислорода.

- 1900, Великобритания – Строменгер представил металлический электрод с покрытием. Это был тонкий слой глины или извести, но он обеспечивал более устойчивую арку.

- 1903, Германия – Гольдшмидт изобрел экзотермическую сварку (TW), используемую для сварки железнодорожных рельсов.

- 1907, Швеция - Оскар Чельберг также изобрел электрод с покрытием: стержневые электроды изготавливались путем погружения коротких отрезков оголенной железной проволоки в смеси карбонатов и силикатов с последующей сушкой.

В 1919 году было основано Американское общество сварщиков (AWS) — некоммерческая организация, занимающаяся развитием сварки и связанных с ней процессов. В том же году К. Дж. Холслаг изобрел сварку переменным током, которая в 1930-х годах (когда стали популярны электроды с толстым слоем покрытия) стала самым популярным видом сварки в таких странах, как США.

Сварка в 20 веке: двадцатые и тридцатые годы

В 1920 году П.О. Нобель из компании General Electric представил автоматическую сварку. В качестве основы регулирования скорости подачи использовался непрерывный электрод из неизолированной проволоки с питанием от электродвигателя и напряжением дуги.

В 1920-е годы было разработано несколько типов сварочных электродов, и велись жаркие споры о преимуществах стержней с сильным покрытием перед стержнями со слабым покрытием. Победителями стали электроды с толстым покрытием, изготовленные методом экструзии, которые широко использовались уже в 1930 году. Требование к превосходному качеству сварки привело к увеличению использования покрытых электродов.

В 1920-е годы не было недостатка в исследованиях по защите дуги и зоны сварки с помощью газов, подаваемых извне. Атмосфера кислорода и азота при контакте с расплавленным металлом вызывает хрупкость, а иногда и пористость сварных швов. В результате были опробованы методы защиты различными газами:

- Александер и Ленгмюр использовали водород в качестве сварочной атмосферы с двумя угольными электродами. Затем они перешли на вольфрамовые электроды. Водород преобразовывался в атомарный водород в дуге и выдувался, образуя горячее пламя, которое трансформировалось в молекулярную форму и выделяло тепло. Эта дуга производила вдвое меньше тепла, чем кислородно-ацетиленовое пламя. Процесс сварки атомным водородом никогда не использовался в больших масштабах, но использовался в 1930-х и 1940-х годах для специальных сварочных работ, а затем для сварки стальных инструментов.

- Хобарт и Деверс использовали аналогичный процесс, но использовали атмосферу аргона и гелия для защиты зоны сварного шва от окисления и улучшения качества самого сварного шва. Их патенты 1926 года представляли собой важный шаг вперед в технологии дуговой сварки, в частности, они оказались предшественниками процессов сварки TIG и сварки MIG/MAG.

Приварка шпилек, которая позже получила широкое распространение в судоходстве и строительстве, была разработана на военно-морской верфи Нью-Йорка (1930 г.) для крепления деревянной палубы к металлической поверхности.

В действительности широкое распространение получил автоматический процесс сварки под флюсом. Этот процесс сварки был разработан для выполнения продольных соединений труб компанией National Tube Company. Этот тип сварки, по-прежнему популярный сегодня и один из самых производительных, использовался в конце 1930-х годов на верфях и оружейных заводах.

Сварка в ХХ веке: 1940-е гг.

В 1940-х годах появились усовершенствования техники сварки TIG. Газовая вольфрамовая дуговая сварка (сварка TIG) возникла из патента Коффина 1890 года: идея сварки в атмосфере неокисляющего газа была усовершенствована в конце 1920-х годов Хобартом (который использовал гелий для защиты) и Деверсом (который использовал аргон). Этот процесс идеально подходил для сварки магния, нержавеющей стали и алюминия.

Процесс был завершен и запатентован Мередитом в 1941 году под названием гелиадуговая сварка. Позже была разработана горелка с водяным охлаждением. Процесс сварки TIG по-прежнему остается одним из самых важных на сегодняшний день.

Процесс сварки MIG/MAG был разработан в Мемориальном институте Баттел, штат Огайо, в 1948 году. Дуга в защитном газе была аналогична газовой вольфрамовой дуге, но вместо вольфрамового электрода использовалась электродная проволока непрерывной подачи.

Процесс стал намного более плавным, когда они начали использовать электродную проволоку небольшого диаметра и источник питания постоянного напряжения. Этот метод, задуманный для сварки цветных металлов, постепенно стал применяться и к стали; однако высокая стоимость инертного газа не сразу показала преимущества этого процесса.

Сварка в 20 веке: пятидесятые и шестидесятые годы

В 1953 году Любавский и Новошилов объявили о зарождении сварки расходными электродами в атмосфере углекислого газа. Это был успех: в процессе сварки CO2 использовалось оборудование, уже разработанное для дуговой сварки в инертном газе (TIG/MIG), но его можно было использовать для экономичной сварки сталей.

Дуга CO2 требует довольно высоких токов, особенно для электродной проволоки большего размера. Однако внедрение электродных проволок меньшего диаметра и усовершенствованных источников питания позволило процессу распространиться. В начале 1960-х годов стал популярным вариант с использованием инертного газа с небольшим количеством кислорода. Последний вариант — использование импульсного тока.

В 1957 году, после внедрения сварки CO2, был запатентован вариант, в котором использовалась специальная электродная проволока, известная как «внутренне-наружный электрод». Эта проволока имела трубчатую часть с флюсом внутри, и этот процесс назывался Dualshield, поскольку для защиты дуги использовался как внешний защитный газ, так и газ, образующийся потоком внутри проволоки.

В том же году родилась плазменно-дуговая сварка — процесс, в котором используется ограничительная дуга, проходящая через отверстие, создавая плазменную дугу с более высокой температурой, чем у вольфрамовой дуги. Этот процесс используется не только для сварки, но и для напыления, строжки и резки металла.

Также в 1957 году во Франции был изобретен процесс электронно-лучевой сварки, в котором в качестве источника тепла используется сфокусированный луч электронов в вакуумной камере. Автомобильная и авиационная промышленность являются основными потребителями электронно-лучевой сварки.

В следующем году в СССР представили процесс электролитической шлаковой сварки на Всемирной выставке в Брюсселе. Первое продуктивное использование этого процесса произошло в 1959 году в компании General Motors в Чикаго, где метод был назван электроэрозионным процессом и использовался для изготовления сварных блоков дизельных двигателей. Этот процесс и его вариант, в котором используется плавящаяся направляющая трубка, сегодня используются для сварки более толстых материалов.

Лишь в 1959 году был создан внутренний-наружный электрод, не требующий внешней газовой защиты. Отсутствие защитного газа сделало процесс пригодным для некритических работ. Этот процесс назывался Innershield или сварка порошковой проволокой.

В 1961 году была внедрена электрогазовая сварка — еще один метод вертикальной сварки. В этом процессе использовалось оборудование, разработанное для шлаковой сварки, но с порошковым электродом и газовой защитой с внешней подачей. В отличие от шлаковой сварки, этот процесс является открытой дугой, так как не предполагает использования шлаковой ванны.

Позже были разработаны более совершенные методы, такие как использование самозащитных электродных проволок или сплошных газонаполненных проволок. Эти методы позволяют сваривать более тонкие материалы.

Сварка в 21 веке: новые технологии и перспективы

Как мы видели, сварка затмила многие другие методы (например, использование заклепок) по двум основным причинам: прочность и стоимость. Для клепки потребовалось перекрытие пластин, что увеличило количество необходимого материала и, следовательно, стоимость проекта. В этом смысле сварка оказалась гораздо удобнее.

Сварка также оказалась выигрышным вариантом, когда речь идет о структурном сопротивлении. Хороший сварной шов не приводит к потере прочности соединения, тогда как клепаные секции часто теряют от 30 до 50 % своей прочности.

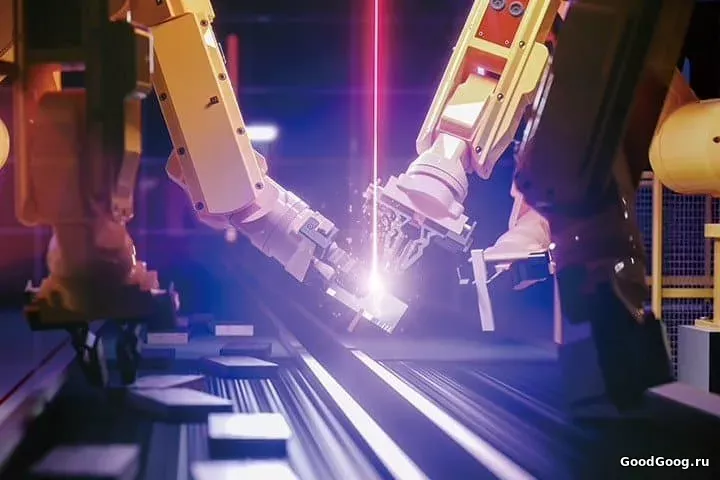

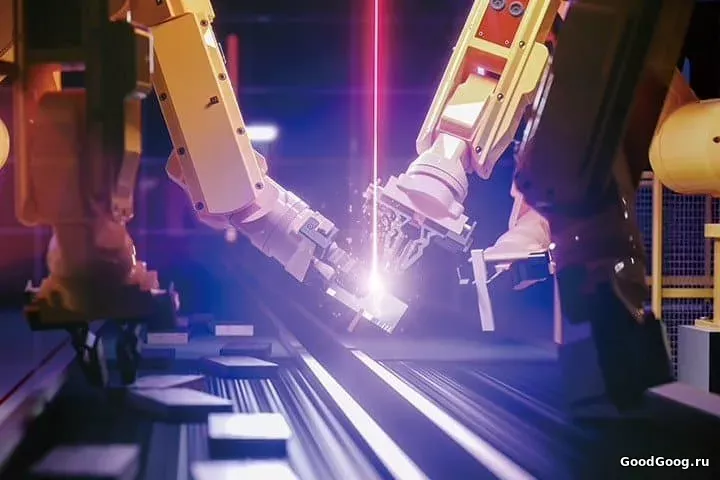

На протяжении всей истории сварки многие отрасли промышленности использовали этот метод для создания более качественных продуктов и компонентов. Сегодня сварка является узкоспециализированным техническим навыком, имеющим многочисленные применения практически во всех отраслях промышленности для производства широкого спектра продукции, включая автомобили, самолеты, корабли, трубы, мосты и многие другие промышленные применения. Сегодня применяется в промышленности повсеместно - лазерная сварка металла, позволяющая более точно и качественно скреплять металлические изделия.

Подводя итог, как изменилась современная сварка? С 19-го века были разработаны все более эффективные методы точной, быстрой и эффективной сварки. Сегодня в нашем распоряжении много возможностей и средств. Подумайте о роботизированной сварке. Этот качественный и функциональный метод использует компьютерное управление, позволяющий сваривать металл гораздо быстрее и точнее, чем ручная сварка. Кроме того, это значительно снижает или устраняет риски для работников.

Среди других (например, ультразвуковой сварки, сварки трением или инерционной сваркой) лазерная сварка также является одним из новейших процессов. Лазер, благодаря огромной концентрации энергии в небольшом пространстве, оказался мощным источником тепла. Он используется для резки металла и применяется при сварке в автомобильной металлообработке. Доступно оборудование непрерывного импульсного режима.

|

Современная металлообработка была бы невозможна без сварки. Но где и когда возникла сварка? Кто изобрел сварку и как она изменилась с течением времени?

Современная металлообработка была бы невозможна без сварки. Но где и когда возникла сварка? Кто изобрел сварку и как она изменилась с течением времени?